| |

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТЫХ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ

ВТОРИЧНОГО СЫРЬЯ

Производство стеновых и перегородочных материалов - термоблоков

из опилкобетона и арболита

Технология изготовления новых стеновых и перегородочных строительных материалов включает два этапа.

На первом этапе осуществляется подготовка древесного заполнителя, предусматривающая:

-

измельчение горбылей, реек, обрезков от лесопиления на рубительных машинах с целью получения щепы-дробленки;

-

дополнительное измельчение древесного заполнителя;

-

сортировку опилок с целью отделения посторонних включений (камней, коры, сучьев);

-

организацию буферного склада древесного заполнителя (в бункерах).

Отечественной промышленностью серийно выпускаются рубительные машины, дробилки, механические сортировки для древесного заполнителя. Для организации буферного склада используется нестандартизированное оборудование.

На втором этапе получают стеновые и перегородочные материалы путем вибропрессования полимерно-минеральной композиции, содержащей стабилизированный древесный заполнитель. За один цикл (40 с) получают четыре стеновых камня или восемь перегородочных камней.

Отечественной промышленностью серийно производятся автоматизированные линии для изготовления стеновых и перегородочных материалов производительностью от 3 до 15 тыс. м3 в год. Переналадка линии на выпуск того или иного материала осуществляется путем быстрой замены пуансон-матрицы.

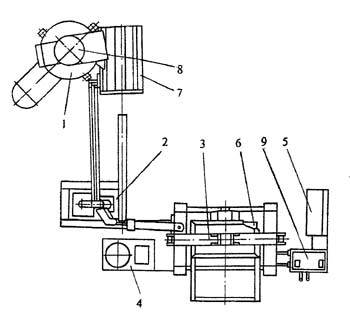

Для утилизации 1000-2000 м3 в год отходов лесопильных цехов малой мощности применяется автономная линия серии "04 М" (рис. 1) производительностью 3-6 тыс. м3 в год термоблоков из легких деревобетонов.

Техническая характеристика

| Производительность при загрузке дозаторов, шт/ч: |

|

| ручной |

150 |

| механизированной |

240 |

| Потребляемая электроэнергия: |

|

| напряжение, В |

380 |

| частота, Гц |

50 |

| Мощность, кВт |

15 |

| Масса, кг |

2650 |

| Габариты, мм: |

|

| длина |

4200 |

| ширина |

3750 |

| высота |

2900 |

| Давление в гидросистеме, МПа |

5 |

| Обслуживающий персонал, чел. |

3-4 |

В смеси для изготовления термоблоков содержится 40% отходов древесины и 60% полимерно-минеральной композиции.

|

| Рис. 1. Схема технологической линии серии "04 М"

для изготовления термоблоков из легких деревобетонов:1 - смеситель; 2 - загрузчик; 3 - пресс; 4 - маслостанция;

5 - электрошкаф; 6 - поддон; 7 - загрузочный ящик;

8 - дозатор; 9 - пульт управления |

При разработке линии использованы технические решения, применяемые в лучших образцах отечественного и зарубежного оборудования. Кроме механизированной загрузки предусмотрена возможность загрузки компонентов в смеситель и снятия камней с пресса вручную.

В отличие от большинства отечественных установок в составе линии серии "04 М" имеются малогабаритные смеситель и загрузчик, что исключает необходимость размещения линии рядом с бетонным узлом и транспортировки готовой смеси к прессу автомашинами.

Применяемый способ получения камней путем уплотнения смеси в матрице пресса при одновременном воздействии вибрации и сжатия позволяет извлекать отформованные камни из матрицы через 30-40 с после загрузки смеси.

При использовании смеси на основе цемента отформованные камни подвергаются вылеживанию от 1 сут (при температуре +30°С) до 3 сут (при температуре +5°С) с периодическим увлажнением, после чего они приобретают около 30% прочности и могут быть подвергнуты штабелированию и транспортировке. Окончательную прочность камни приобретают через 28 сут. При наличии тепловой камеры камни могут быть подвергнуты 8-часовой тепловой обработке. В этом случае после остывания и высыхания они приобретают 70-80% прочности.

Специальная конструкция и высокая точность изготовления сменных матриц пресса обеспечивают стабильность размеров камней. Благодаря этому удается ускорить процесс кладки при одновременной экономии строительного раствора и получать красивые стены с тонкими ровными швами.

В процессе работы линии серии "04 М" стеновые камни выдавливаются из матрицы пресса на специальные металлические или деревянные поддоны размером 30x495x965 мм (четыре камня на поддон за один цикл работы линии). На поддонах осуществляется вылеживание отформованных сырых камней в процессе их естественного твердения или тепловой обработки.

Линия может эксплуатироваться в закрытых помещениях или под навесом при температуре окружающего воздуха от 15 до 45°С. Для монтажа линии требуется один-два дня. Минимальная площадь, необходимая для размещения линии, складов сырья и готовой продукции, составляет 100-150 м2, минимальная высота помещения или навеса -Зм.

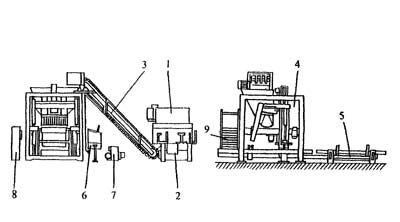

Высокопроизводительные механизированные линии серии 'Универсал", предназначенные для изготовления строительных изделий методом полусухого вибропрессования (рис. 2), рекомендуется использовать при утилизации от 2000 до 5000 м3 в год отходов лесопильных предприятий и комбинатов деревянного домостроения. Такие линии могут оказаться особенно эффективными для организаций и фирм, строящих дома "под ключ". На этих линиях можно изготовлять стеновые термоблоки, перегородочные звукоизоляционные блоки, декоративные камни "под колотый гранит", цокольные камни, элементы благоустройства территории.

|

Рис.2. Схема

высокопроизводительной компактной линии

серии "Универсал" для изготовления

строительных изделий методом полусухого

вибропрессования.

1 - объемный дозатор для вяжущего,

заполнителя и воды; 2 - смеситель объемом 300 л;

3 - конвейер для подачи смеси от смесителя в

бункер вибропресса; 4 - вибропресс с набором

сменных матриц; 5 - накопитель поддонов с

отформованными изделиями; 6 - пульт

управления; 7 - маслостанция; 8 - электрошкаф;

9 - кассета с поддонами.

|

Техническая характеристика

| Производительность при изготовлении: |

|

| стеновых блоков размером 390x190x188 мм, шт/ч |

200-250 |

| перегородочных блоков размером 390x120x188 мм, шт/ч |

350 |

| тротуарной плитки, м2/ч |

10-15 |

| Высота формуемых изделий, мм |

65-250 |

| Установленная мощность, кВт |

18,3 |

| Масса, т |

6,5 |

| Габариты, м: |

|

| длина |

5,9 |

| ширина |

5,0 |

| высота |

2,6 |

В состав линии включены все агрегаты, необходимые для автономного производства строительных изделий. Предусмотрена возможность механизированной загрузки поддонов с изделиями на переносные накопители и быстрой (до 1 ч) переналадки на изготовление другого вида изделий. Линию отличают компактность и простота в управлении и обслуживании.

На линиях серии "Универсал" выпускаются:

• стеновые материалы (5 видов);

• декоративные стеновые материалы для наружной отделки - термоблоки (6 видов);

• тротуарная плитка (14 видов);

• бордюрный камень (3 вида);

• облицовочный камень (2 вида);

• декоративные рамки (6 видов);

• газонные решетки (2 вида);

• вазоны (4 вида).

Переработка отходов лесопиления и деревообработки на основе разработанных технологий и оборудования для производства строительных блоков и использование в качестве связующего высокоэффективной полимерно-минеральной композиции, служащей также стабилизатором древесного заполнителя, антисептиком и антипиреном, позволяют получать экологически чистые, неогнеопасные стеновые и перегородочные материалы с высокими показателями прочности, теплопроводности, морозо- и огнестойкости. Эти материалы для малоэтажного домостроения удовлетворяют новым требованиям СНиП II-3-79* "Строительная теплотехника".

К бесспорным преимуществам технологических линий для изготовления новых строительных изделий относится также возможность организации производства местных строительных материалов из различных наполнителей и вяжущих при существенном расширении номенклатуры изготовляемых изделий. Кроме того, линии мобильны, компактны, автономны, имеют небольшую массу, низкую энергоемкость, отличаются простотой конструкции, обслуживания и ремонта. Срок их окупаемости в зависимости от производительности колеблется от 3 до 7 мес.

Линии могут быть размещены в быстровозводимых ангарах и зданиях из легких металлических конструкций с организацией мини-цехов для переработки древесных отходов при действующих предприятиях по переработке древесины.

|